Erprobung als Rückgrat der Qualität

Wie Mikroskopie, Prüfraum und Probenvorbereitung bei Breitenfeld für verlässliche Werkstoffe sorgen

Qualität in der Edelstahl- und Schmiedeindustrie ist kein Zufallsprodukt. Sie entsteht durch klar definierte Prozesse, normkonforme Prüfungen und ein tiefes Verständnis des Werkstoffverhaltens.

Eine zentrale Rolle nimmt dabei die Erprobung ein. Sie bildet die Schnittstelle zwischen Werkstoff, Prozess und Kundenanforderung und liefert belastbare Entscheidungsgrundlagen für Produktion und Freigabe.

Im Gespräch mit Daniel Prodinger, Leiter der Erprobung in der Abteilung Qualitätssicherung & Technologie, wird deutlich, wie Mikroskopie, Prüfraum und Probenvorbereitung ineinandergreifen und warum diese Bereiche für Prozesssicherheit und Kundenvertrauen unverzichtbar sind.

Die Erprobung: Struktur und Aufgaben

Die Erprobung bei Breitenfeld umfasst drei eng miteinander verzahnte Teilbereiche: Mikroskopie, Prüfraum und Probenvorbereitung. Ziel ist das systematische Prüfen von Produkten nach Spezifikationen und internationalen Normen unter definierten Bedingungen.

Dabei geht es nicht nur um den formalen Qualitätsnachweis gegenüber dem Kunden. Die gewonnenen Daten dienen ebenso der internen Weiterentwicklung – sowohl werkstofftechnisch als auch prozesstechnisch.

Werkstoffkennwerte werden durch zerstörende Prüfungen oder visuelle Beurteilungen ermittelt, dokumentiert und interpretiert. Auf diese Weise werden Abweichungen frühzeitig erkannt und gezielte Verbesserungsmaßnahmen ermöglicht.

Fazit: Die Erprobung ist kein isolierter Prüfschritt, sondern ein zentraler Baustein der kontinuierlichen Qualitätsentwicklung

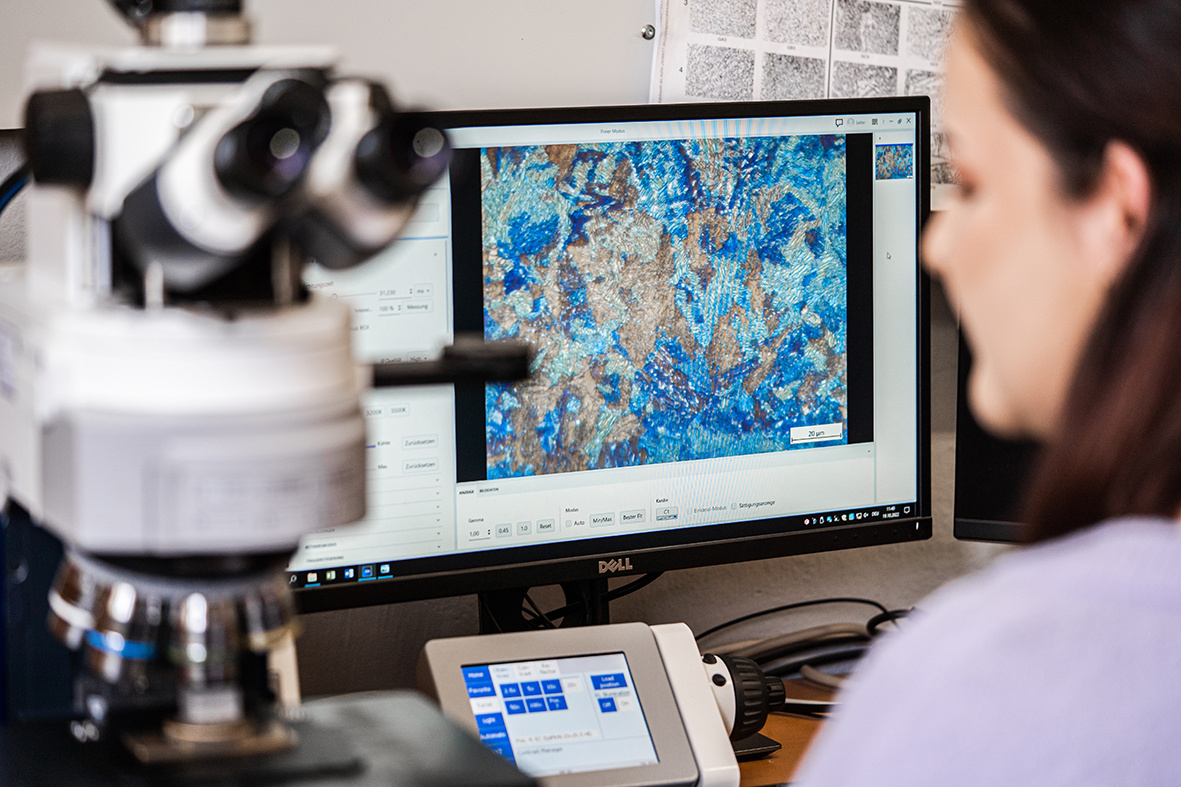

Mikroskopie: Ursachen erkennen statt Symptome messen

Die metallographische Mikroskopie ist ein zentrales Analyse- und Entscheidungsinstrument. Sie ermöglicht Einblicke in den inneren Aufbau des Werkstoffs, die mit klassischen mechanischen Prüfverfahren nicht zugänglich sind.

Gefügeanalysen liefern Informationen über:

- Mikrostruktur und Korngröße,

- Reinheitsgrad und Einschlüsse,

- Phasenanteile und deren Verteilung.

Diese Merkmale beeinflussen maßgeblich Festigkeit, Zähigkeit, Umform- und Korrosionsverhalten. Insbesondere bei Abweichungen von mechanischen Kennwerten, bei UT-Anzeigen oder in der Schadensanalyse liefert die Mikroskopie ursachenbezogene Erkenntnisse.

Um reproduzierbare und normkonforme Ergebnisse sicherzustellen, erfolgt die Probenpräparation standardisiert und automatisiert. Klare Auswertemethoden, moderne Analysetechnik und eine strukturierte Dokumentation gewährleisten Nachvollziehbarkeit und Interpretierbarkeit.

Fazit: Die Mikroskopie schafft Transparenz über Werkstoffzustände und bildet die Grundlage für fundierte Ursachenanalysen.

Prüfraum: Objektive Bewertung mechanischer Eigenschaften

Im Prüfraum werden die klassischen zerstörenden Werkstoffprüfungen durchgeführt, darunter Zugversuche, Kerbschlagbiegeversuche und Härteprüfungen. Alle Prüfungen erfolgen mit kalibrierten Prüfeinrichtungen und werden normgerecht dokumentiert.

Internationale Normen wie ISO-, EN- oder ASTM-Standards sowie kundenspezifische Vorgaben sind dabei verbindlich. Sie sichern die Vergleichbarkeit der Ergebnisse und sind zugleich rechtlich und wirtschaftlich relevant.

Besondere Herausforderungen ergeben sich bei hochfesten Werkstoffen. Diese erfordern bereits in der Probenfertigung einen erhöhten Aufwand. Zudem reagieren sie empfindlicher auf Messabweichungen, weisen geringere Dehnungen auf und zeigen eine stärkere Anisotropie der Eigenschaften. Entsprechend steigt der Prüfaufwand.

Die Ergebnisse aus dem Prüfraum sind maßgeblich für Produktionsfreigaben. Erst wenn alle Kennwerte den Spezifikationen entsprechen, ist eine Weiterverarbeitung oder Auslieferung möglich.

Fazit: Der Prüfraum liefert objektive, normbasierte Entscheidungsgrundlagen für Qualität und Lieferfähigkeit.

Probenvorbereitung: Das Fundament jeder Prüfung

Eine verlässliche Prüfung ist nur so gut wie die zugrunde liegende Probe. Die Probenvorbereitung ist daher ein kritischer Erfolgsfaktor.

Bereits die Lage und Richtung der Probenentnahme – etwa Rand, Kern oder Entnahmerichtung – beeinflussen die Aussagekraft der Ergebnisse wesentlich.

Normgerechte Probenvorbereitung umfasst:

- die eindeutige Definition von Probenlage, -anzahl und Normen,

- das Sägen, Drehen und Fräsen innerhalb enger Toleranzen,

- eine klare Kennzeichnung zur Vermeidung von Verwechslungen.

Abweichungen in diesen Schritten führen unweigerlich zu verfälschten Ergebnissen. Typische Fehlerquellen wie Unaufmerksamkeit, Stress oder unzureichende Erfahrung werden durch Schulungen, das Vier-Augen-Prinzip und klare Arbeitsanweisungen minimiert.

Fazit: Die Probenvorbereitung bildet das Fundament der gesamten Qualitätssicherung.

Zusammenarbeit und Kundenmehrwert

Die Erprobung ist eng mit Produktion und Qualitätsmanagement vernetzt.

Im Tagesgeschäft erfolgt der Austausch direkt und pragmatisch, ergänzt durch Prüfpläne und regelmäßige Qualitätsgespräche. Je nach Situation steht das Team auch im direkten Kontakt mit Kunden – persönlich, telefonisch oder schriftlich.

Ein Beispiel aus der Praxis zeigt den Mehrwert dieser Zusammenarbeit: Bei einer Kundenreklamation aufgrund eines Bauteilbruchs konnte durch umfangreiche metallographische und zerstörende Prüfungen nachgewiesen werden, dass das Material normgerecht war. Die Ursache lag in konstruktiven Schwachstellen und einer nicht optimalen Werkstoffwahl. Die Analyse lieferte damit eine fundierte Entscheidungsbasis für eine nachhaltige Lösung.

Fazit: Die Erprobung agiert als aktiver Problemlöser und technischer Ansprechpartner.

Ausblick: Qualität als strategischer Kernprozess

Aktuelle Entwicklungen in der Werkstoffprüfung sind zunehmend durch Automatisierung und den Einsatz künstlicher Intelligenz geprägt.

Ziel ist es, Prüfprozesse effizienter zu gestalten und Ressourcen gezielt einzusetzen.

Gleichzeitig wandelt sich die Qualitätssicherung vom reinen Kontrollschritt am Ende der Wertschöpfungskette zu einem strategischen Kernprozess.

Qualität bedeutet dabei, dass Produkte alle festgelegten Anforderungen zuverlässig erfüllen und langfristige Partnerschaften auf einer belastbaren Vertrauensbasis ermöglichen.

Schlussfazit:

Erprobung, Mikroskopie, Prüfraum und Probenvorbereitung sind bei Breitenfeld keine isolierten Einheiten, sondern integrale Bestandteile eines ganzheitlichen Qualitätsverständnisses.

Sie sichern nicht nur die Einhaltung von Normen, sondern schaffen Transparenz, Prozesssicherheit und nachhaltigen Kundennutzen.